在上一篇文章中,我們針對IPQC檢驗的手法和標準流程進行概述。接下來,我們將進一步介紹百佳泰在IPQC的QC服務。百佳泰擁有一套縝密的檢驗規範和計劃,以確保產品的品質、數量、包裝、外觀等皆符合客戶的要求,從開始生產到出貨控管產品品質,提高生產品質可靠度,並有效提升產品品質的掌控。

百佳泰服務特點

解決方案提供與評估

即時針對檢驗過程與結果,反饋分析與建議評估,並明確進行檢驗過程紀錄,徹查程序過程中的疏失,並提供可行性解決方案。

通盤性檢驗與規劃

透過全面性檢查,進行檢驗過程的盲點優化與完善檢驗計劃。並於檢測完成後,針對首箱與尾數箱產品進行檢驗,達到批量性品質控制。

數據化品質資料庫

將往過檢驗內容,進行量化分析,同時將生產端和市場中所發現的問題,同步進行更新與紀錄,可即時提供客戶預防措施與建議。

系統化品質管理

透過記錄過往IPQC過程數據,並以周/月報形式提供客戶反饋與建議,並記錄來自客戶端的投訴比率,系統化的控質品質。

以下將透過 4項實際常見問題案例分享,更深入了解百佳泰可提供之服務:

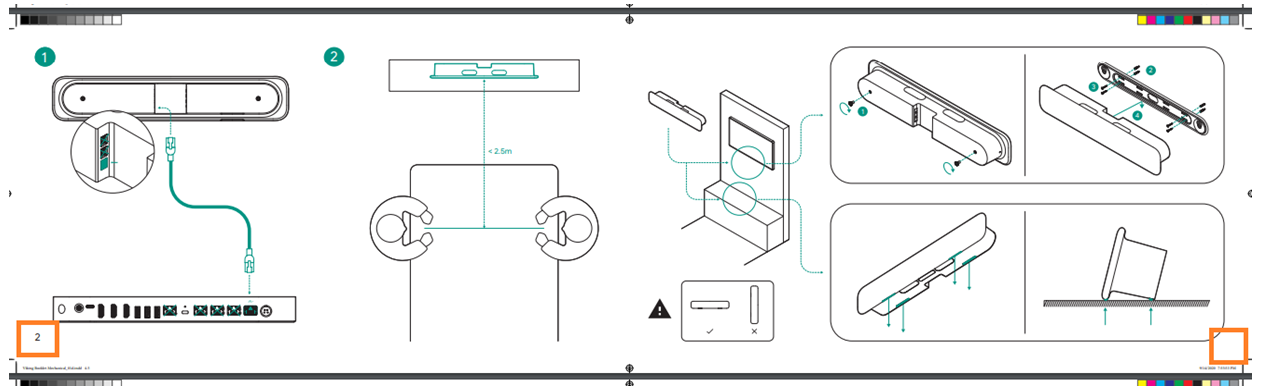

Issue 1:產品說明書缺少頁碼

Sampling Rate/ Fail Rate:

抽檢過程發現1pcs說明書缺少頁碼;即刻進行100%產品全檢,發現所有說明書全部缺少頁碼,問題發生機率達100%。

Value:

1.按照現有的產線製程SOP, 很難檢出目前的不良,協助工廠更新SOP重點檢查,避免不良品的流出。

2.協助工廠找出製程疏漏及不規範的作業手法, 大幅度降低產品的不良率,確保產品流出零投訴。

Root Cause:

1.產線SOP並無條列頁碼檢查的項目, 檢驗員無法檢出此不良。

2.說明書供應商圖紙設計瑕疵。

Solution:

1.在OQC站別將不良圖片增加於總檢SOP中重點檢查。

2.說明書供應商圖紙重新設計,添加缺少頁碼。

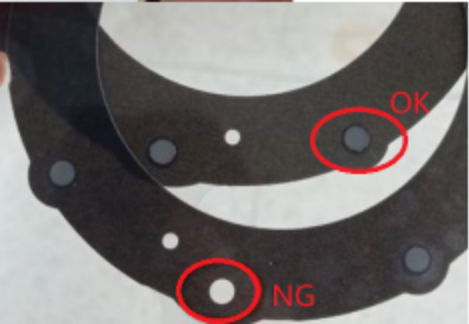

Issue 2:Mesh PSA(Pressure Sensitive Adhesive)感壓膠墊部分不良

Sampling Rate/ Fail Rate:

抽檢過程發現2pcs Mesh PSA 局部缺失;即刻進行100%產品全檢,在該批400台中,發現30pcs不良,問題發生機率達7.5%。

Value:

1.協助工廠更新SOP重點檢查,避免不良品的流出。

2.協助工廠找出製程疏漏及不規範的作業手法, 大幅度降低產品的不良率,確保產品流出零投訴。

Root Cause:

1.原材來料不良。

2.IQC抽檢比例不足, 也無檢出此不良

Solution:

1.加強進料檢驗,避免流入下道工序。

2.對廠內庫存進行篩選。

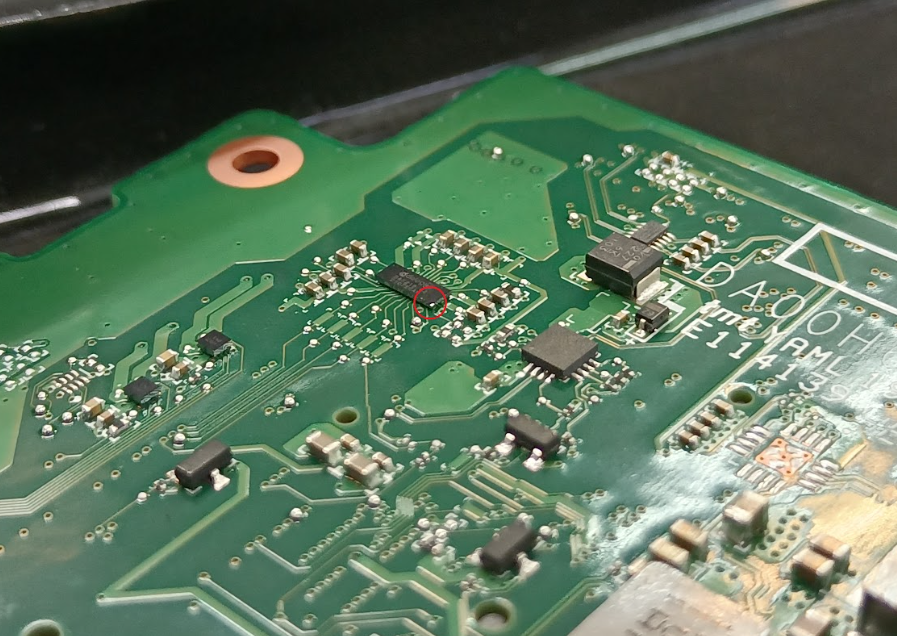

Issue:電源供應器不良導致系統不開機, 大幅提升客訴和服務成本

Sampling Rate/ Fail Rate:

抽檢過程發現1pcs電源供應器不良;即刻進行100%產品全檢,在該批182台中,未發現不良,問題發生機率達0.55%。

Value:

1.按照現有的產線製程SOP, 儘管不良率較低但是不良比較嚴重,很難有效檢出目前的不良,協助工廠更新SOP重點檢查,避免不良品的流出。

Root Cause:

1.電致物理損傷(EPID, Electrically induced physical damage)

2.電子器件暴露在超出規定規範限值的電流或電壓下時發生的熱損傷。

Solution:

1.透過交叉驗證確認電源供應器不良,並同時協同廠商進行專業QC確認瑕疵。

2.對廠內庫存進行篩選。

Issue 4: 耳機孔測試不良

Sampling Rate/ Fail Rate:

抽檢過程發現1pcs耳機孔測試不良;該批次問題發生機率達0.09%。

Value:

1.協助工廠更新SOP重點檢查,避免不良品的流出。

2.協助工廠找出製程疏漏及不規範的作業手法, 大大降低了產品的不良率,確保產品流出零投訴。

Root Cause:

MB部件上有碰撞痕跡,懷疑操作人員在組裝時損壞了MB部件。

Solution:

1.加強產線作業人員培訓,避免此類不良品流出。

2.加入SOP重點項目檢查,避免此類不良品流出

以上 4項實際案例,僅只是部份百佳泰服務簡述與說明,我們將會透過四大服務優勢,解決方案提供與評估、通盤性檢驗與規劃、數據化品質資料庫與系統化品質管理,完整化客戶產品品質。除此之外,百佳泰也提供諸多驗證服務,我們希望能協助客戶在最短的時間內,通過客戶期望的設計要求與通訊品質,一同為您的產品品質把關。若有相關的需求,可立即填寫聯絡表單,或寫信至 service@allion.com 聯繫我們。

延伸閱讀