IPQC是什麼?

IPQC即製程控制(InPut Process Quality Control),是指產品從原物料投入到生產、產品,最終進行包裝過程的品質控制。所謂製程控制共有兩大重點:

第一、對每批次開線或更換產品時的第一件產品確認,並訂定生產部生產產品標準。

第二、對在線產品的檢驗要求,應按照首件樣品要求進行控制,意為正式生產時,所有的產品必須符合首件樣品的要求,且在開始生產前,一定要針對產品的原物料進行正確性確認。

IPQC為何如此重要?目標為何?其扮演的角色又是什麼?

品質是製造出來的,非依檢驗而得知,但可以依靠檢驗提升產品品質。目的是為了預防不合格的產品出現,同時避免不合格的產品,流入下一項加工程序。而IPQC最主要的目的就是透過現場的巡查,發現存在的品質隱患及時制止與上報,防止品質隱患嚴重化,最終演變成品質事故。然而IPQC不僅僅只是單純的把關,而是要同時把檢驗結果變成改進品質的訊息,從而採取品質改進的行動。

IPQC的工作內容(職責)及標準檢驗/規定流程

簡單來說,IPQC為了防止出現大批不合格產品,過程檢驗不僅要檢驗產品,還要檢驗影響產品品質的主要元素,包含Man(人)、Machine(機器)、Material(物)、Method(方法)、Environments(環境)簡稱4M1E。

實際上,在生產成熟產品的過程中,任何品質問題都可以歸結為4M1E中的一個或多個要素出現變異導致。因此,過程檢驗可起到兩種作用:

- 根據檢測結果對產品做出判定,即產品品質是否符合規格和標準的要求。

- 根據檢測結果對程序做出判定,即過程各個要素是否處於正常的穩定狀態。

透過此兩項結果進行判斷,進而決定是否應該繼續進行生產作業。

IPQC的過程檢驗通常有三種形式,分別為首件檢驗、巡迴檢驗與末件檢驗:

首件檢驗

首件檢驗也稱為「首檢制」,首檢制是一項儘早發現問題、防止產品成批報廢的有效措施。通過首件檢驗,可以發現諸如工夾具嚴重磨損或安裝定位錯誤、測量儀器精度變差、看錯圖紙、投料或配方錯誤等系統性原因存在,從而採取糾正或改進措施,以防止批次性不合格品發生 。

通常在下列情況下應該進行首件檢驗:

一、產品開始投產時。

二、設備重新調整或工藝有重大變化時。

三、輪班或操作人員變化時。

四、毛坯種類或材料發生變化時。

首件檢驗一般採用「三檢制」,即操作人員實行自檢,班組長或品質員進行複檢,最後由檢驗員進行專檢。對大批大量生產的產品而言,「首件」並不限於一件,而是要檢驗一定數量的樣品。

巡迴檢驗

巡迴檢驗就是檢驗人員按一定的時間間隔和路線,依次到工作地或生產現場,用抽查的形式,檢查剛加工出來的產品是否符合圖紙、工藝或檢驗指導書中所規定的要求。在大批大量生產時,巡迴檢驗一般與使用工序控製圖相結合,避免生產過程發生異常狀態,防止成批出現廢品的重要措施。

末件檢驗

依靠模具或裝置來保證生產加工程序的品質,當一批產品加工完畢後,對最後一個加工完成的樣品進行全面檢查,如果發現模具或裝置有缺陷,可在下批投產前把模具或裝置修理好,以免下批投產後被發現, 從而因需修理模具而影響生產 。

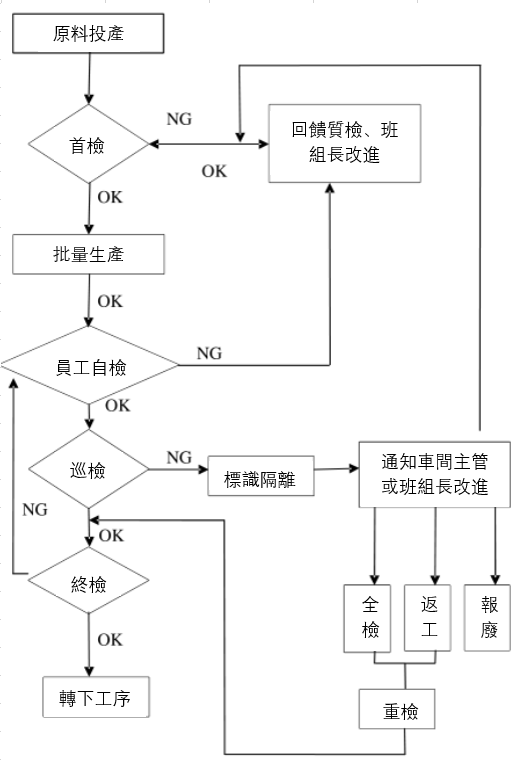

IPQC的檢驗標準流程

以上就是IPQC的簡單介紹,若想要知道更詳細的細節歡迎聯繫百佳泰 service@allion.com。

在下一篇文章中, 我們將介紹Allion的IPQC服務特點, 以及一些常見的產品問題,讓大家更能理解IPQC的應用領域。

延伸閱讀