相信很多人都聽過「品質管理」這項職務,不過你是否知道,在製造業中,品質管理其實分為品質保證(Quality Assurance;QA)和品質控制(Quality Control;QC)二個部份呢?究竟工廠是如何區分品質保證和品質控制工作的呢?實務上又有何不同之處?身為國際品牌廠委任、累積多年產線 QA、QC 經驗的百佳泰,將透過本篇文章深入淺出介紹 QA、QC,以及百佳泰在工廠所扮演的角色。

QA(Quality Assurance)是什麼?

QA(Quality Assurance)品質保證,是透過一套有系統性的品質管理機制,全面性確保對外(包含供應商、協力廠商以及客戶)以及對內(一路從新產品設計、研發、生產製造、出貨到售後服務)等各項工作及流程符合標準規範與程序,以確保產品品質。其中常見的QA職務類別包括:

QE(Quality Engineer)

QE是品質工程師(Quality Engineer),主要的工作內容是負責產品品質保證。

JQE(Joint Quality Engineer)

JQE是指供應商僱傭,為客戶把關產品品質的工程師

SQE(Supplier Quality Engineer)

SQE主要負責供應商評鑑、供應商品質稽核、輔導供應商品質以及進料系統管制

QC(Quality Control)是什麼?

QC(Quality Control)為品質控制/品質檢驗,工作內容包含產品的品質檢驗,發現品質問題後的分析、改善及不合格品的控制等。以確保產品出廠零缺陷並達到客戶的標準及零客訴的目標。常見工作內容包括:

- 產品在設計階段的設計品質控制(Design Quality Control;DQC)

- 原材料、元件、配套件和包裝物料等來料的品質控制(Incoming Quality Control;IQC)

- 從產品物料投入生產到產品最終包裝完成的生產製程控制(In Process Quality Control;IPQC)

- 生產組裝完成後的成品品質檢驗(Finish or Final Quality Control;FQC)

- 成品出廠前進行出廠檢驗(Out Quality control;OQC)

QA 與 QC 的角色分工

從工作層面來看

QA 工作旨在預防產品問題發生,是屬於事前的預防,工廠按照既有生產程序,透過正確的方法執行各項任務,達到品質管控目標。QC 主要在半成品/成品中找出潛在的問題,確認生產物是否符合客戶需求以及產品 spec,並監控品質優劣,則屬於事後補救的檢驗工作。

從技術層面來看

QC 從業人員僅需要知道如何對照規格書來執行檢驗工作,並透過檢驗方式找出潛在性的問題,以及後續管控方式的稽核,但不一定需要知道原因。然而,QA 從業人員不僅要知道問題出在哪裡、了解發生的造因,還需知道問題後續的解決方案,以及如何預防問題再次發生,甚至提供 8D Report 或 QC Story 來紀錄問題的改善過程以及後續追蹤,較系統化,屬於專業知識及技術環結較高的工作。

從主要目的層面來看

QA 旨在滿足顧客要求與獲得客戶信任,在產品生命週期過程進行制度化的管理,建立企業品管體系,制訂相應的文件規範並留下作業實施的證據,證實工廠每一步活動都是按客戶要求進行的。QC 則是為使產品滿足品質要求所採取的作業技術和方式,它包括檢驗、糾正和反饋,範圍主要是針對工廠內部,其目的是防止不合格品投入、製造、出廠,確保產品滿足品質要求才能交付給客戶。

QA、QC 兩者在工作層面、技術層面、目的層面雖然不太相同,但最終的目的都是在於確保產品的品質,以避免用戶端遇到潛在問題,維持企業品牌形象。然而現今工廠為求多工效率,在定義 QA、QC 工作,也已經不是分得那麼清楚了,有些公司的品管工程師,是必需同時兼任 QC 與 QA 的工作。因此,品管工程師,除了應具備獨立思考能力,更因做到以 QA 為主,QC 為輔,或是以 QC 為主、QA 為輔,來成為一個全能的品管工程師。

百佳泰結合 QA、QC軟實力,為您量身訂做客製化品質管控標準作業流程

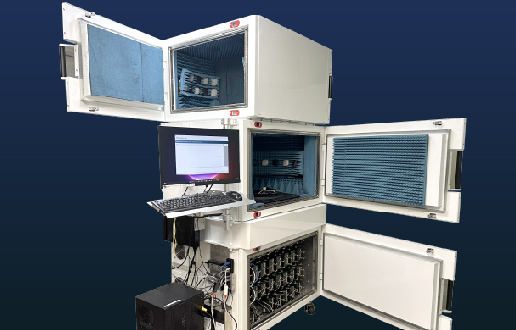

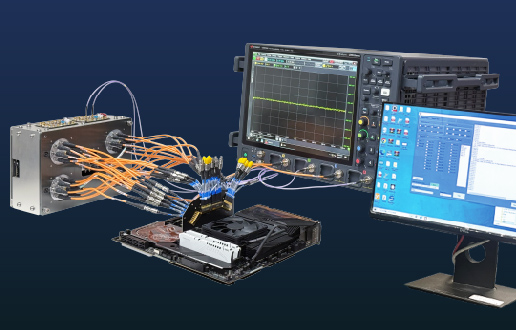

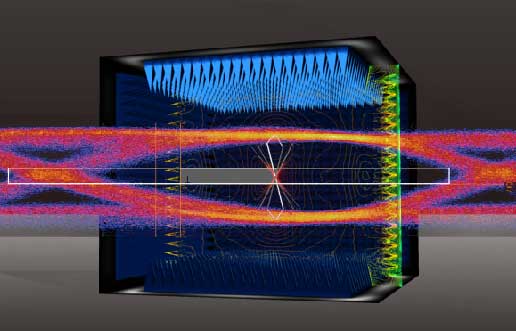

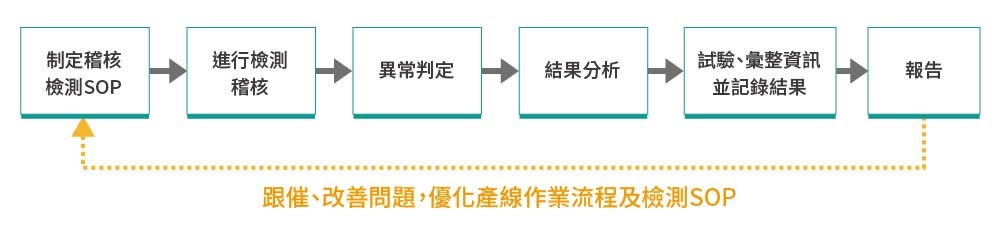

百佳泰身為國際品牌廠委任合作夥伴,累積多年派駐工廠的 QA、QC 經驗,已發展出一套兼具 QA、QC 精神的品質管控標準作業流程,能夠依照產品特性與測試項目,準備產線相關測試治具以及測試設備,並參照客戶的品管計畫與品質檢驗標準,制定 IQC、IPQC、FQC、OQC 稽核文件與品質報告(包含良率、問題缺失等…),規劃具備系統化、彈性的品質控管 SOP,全方位檢查確認。若有異常問題發生,亦可立即與 OEM/ODM 廠召開會議進行問題檢討、處理,並提出改善推動方案追蹤改善成效。

除了協助品牌廠的 QA、QC 工作,百佳泰亦能夠在工廠端提供相對應的服務,為了如期趕上各個開發階段時程,必需立即處理各樣式問題,百佳泰實驗室備有專業設備儀器,能夠彌補工廠測試設備的不足,並且在最短時間內協助客戶作即時驗證尋找 root cause。

延伸閱讀:SMT製程品質管理的直通率與合格率

結語

就定義上而言,QC 主要是事後的品質檢驗類工作為主,抱持著產品存在著不良的心態,期望發現問題並找出錯誤。QA 則主要是事先的品質保證類工作,以預防為主,期望降低錯誤的發生機率。兩者需共同協作配合,亦或是兩者兼具功能,才能帶給工廠內外部關係單位的充分信任。

百佳泰具備協助品牌客戶多年 QA、QC 經驗,有效提供客戶一套完整的品質維持檢測計畫,並能夠派駐資深且訓練有素的品質工程師(IQC、IPQC 或是 OQC 產線檢驗人員),配合產線生產流程定期、隨機執行品質抽樣,檢驗、測試不同階段所製造出來的產品品質,以提升客戶產品的工藝品質。

立即線上諮詢,百佳泰協助您克服技術挑戰

成功案例