SMT(Surface Mount Technology)表面貼裝技術

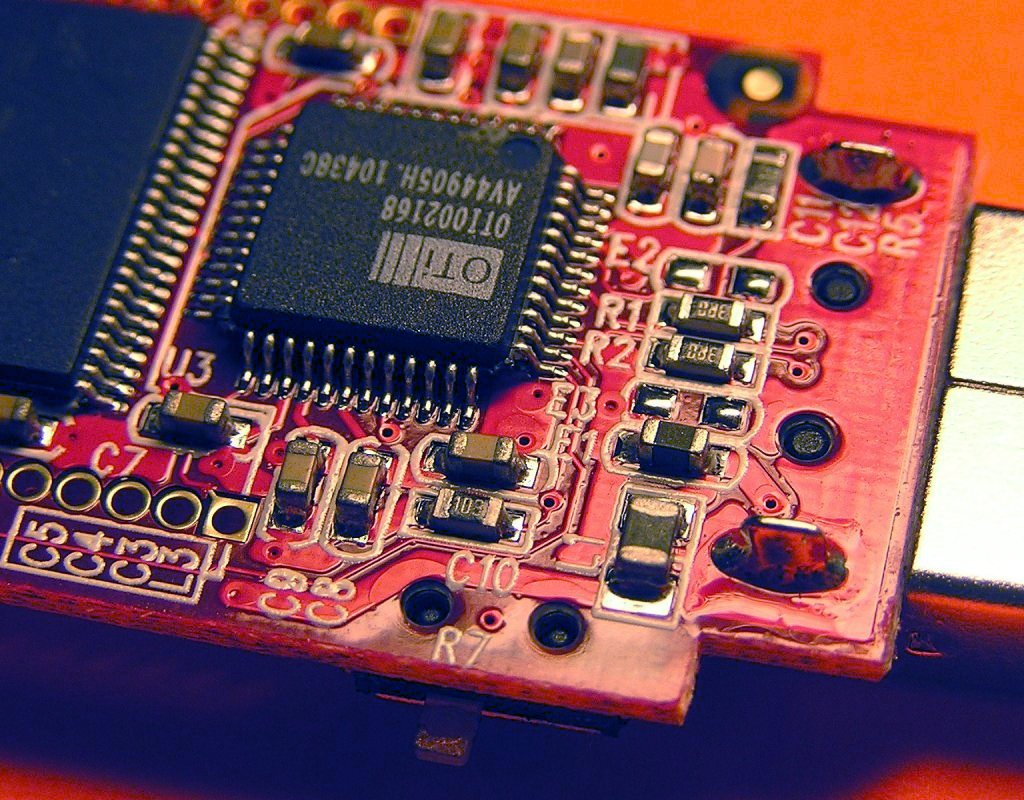

SMT表面貼裝技術,是電子組裝行業裡最流行的一種技術和工藝。電子電路表面組裝技術(簡稱SMA-Surface Mount Assembly),為表面貼裝或表面安裝技術。它是一種將無引腳或短引線表面組裝元器件(簡稱SMC-Surface Mount Components/SMD-Surface Mount Device),安裝在印刷電路板(簡稱PCB-Printed Circuit Board)的表面或其它基板的表面上,通過回流焊接或浸焊等方法加以焊接組裝的電路裝連技術。

SMT 製程介紹:以及SMT基本工藝的構成要素

SMT 基本工藝構成要素包括:最先是絲印(絲網印刷),後續方可進行點膠、貼裝、回流焊接、清洗、SPI、檢測、不良品返修。

◆ 絲印:其作用是將焊膏或貼片膠漏印到PCB的焊盤上,為元件的焊接做準備,所用設備為絲印機(絲網印刷機),位於SMT生產線的最前端。

◆ 點膠:它是將膠水滴到PCB的固定位置上,其主要作用是將元器件固定到PCB板上。所用設備為點膠機,位於SMT生產線的最前端或檢測設備的後面。

◆ 貼裝:其作用是將表面組裝元件準確安裝到PCB的固定位置上。所用設備為貼片機,位於SMT生產線中絲印機的後面。

◆ 回流焊接:其作用是將焊膏融化,使表面組裝元器件與PCB板牢固粘接在一起。所用設備為固化爐,位於SMT生產線中貼片機的後面。

◆ 清洗:其作用是將組裝好的PCB板上面的對人體有害的焊接殘留物,如助焊劑等加以去除。所用設備為清洗機,位置可以不固定,可以在線,也可不在線。

◆ SPI:Solder Paste Inspection,主要用於檢測出錫膏印刷的不良體積、面積、高度、偏移、缺失、破損、高度偏差等。

◆ 檢測:其作用是對組裝好的PCB板進行焊接質量和裝配質量的檢測。所用設備有放大鏡、顯微鏡、在線測試儀(ICT)、飛針測試儀、自動光學檢驗(AOI)、X-Ray檢測系統、功能測試儀等。位置根據檢測的需要,可以配置在生產線合適的地方。

◆ 返修:其作用是對檢驗出故障的PCB板進行返工,所用工具為烙鐵、返修工作站等,配置在生產線中任意位置。

根據器件的放置可分為以下兩種:

1. 單面板生產流程:

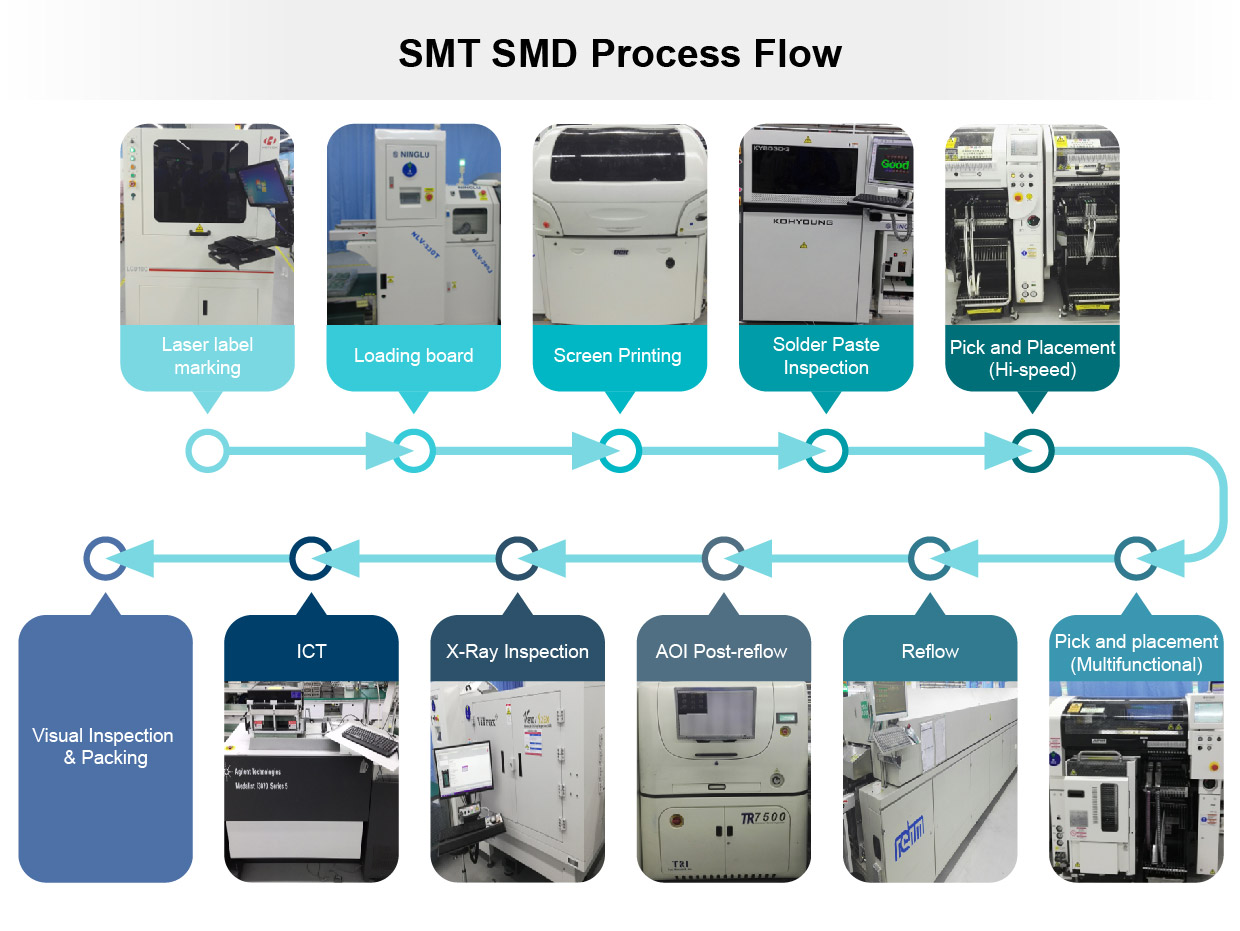

放置 PCB → 雷雕SN → 絲印錫膏 → SPI → 貼片 → AOI → 回流焊接 → 裁板 → 檢測 → 不良品返修

2. 雙面板生產流程:

放置 PCB → 雷雕SN → PCB 的A面絲印焊膏 → SPI → 貼片 → AOI → A面回流焊接 → 翻板 → PCB的B面絲印焊膏 → SPI → 貼片 → AOI → 回流焊接 → 裁板 → 檢測 → 不良品返修

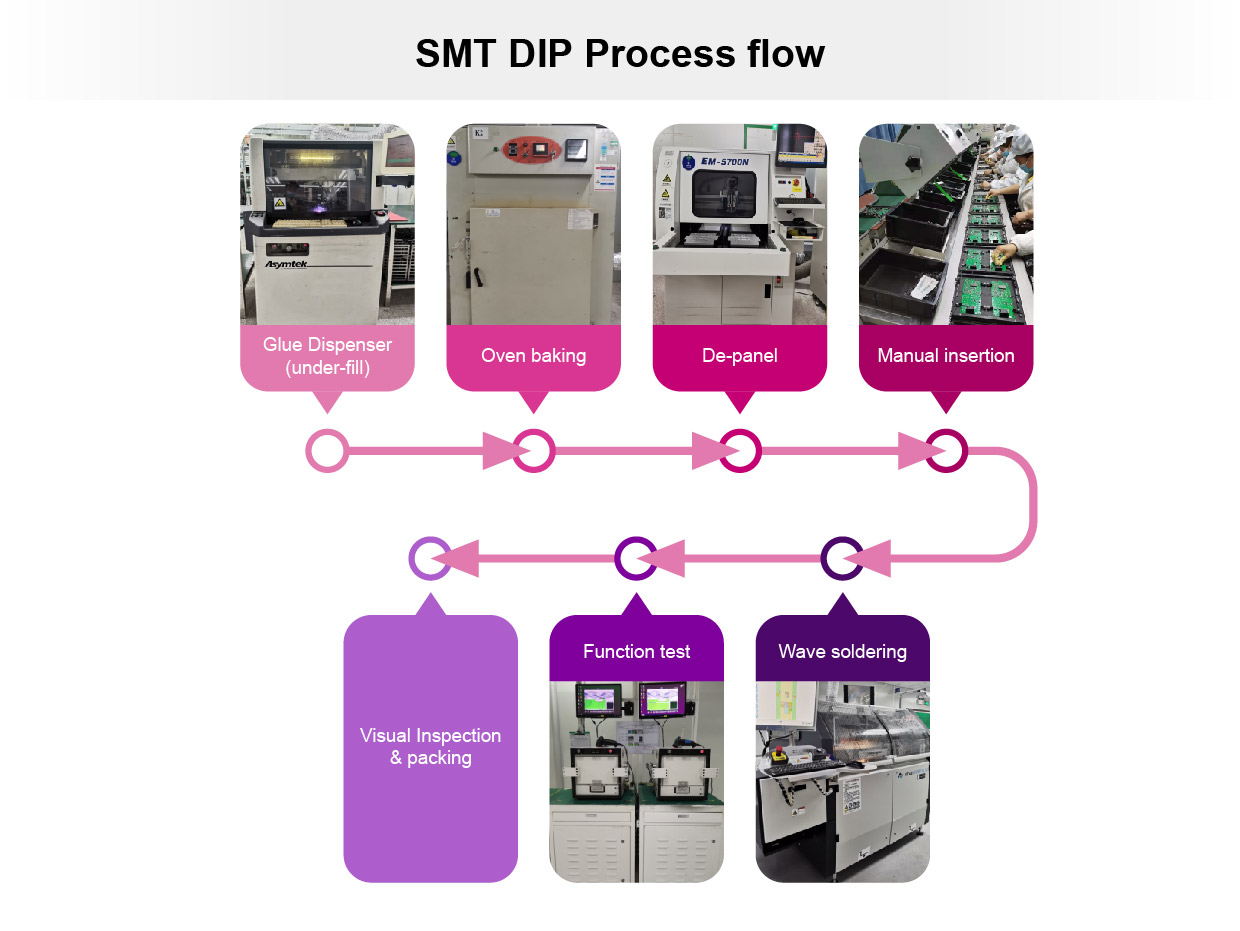

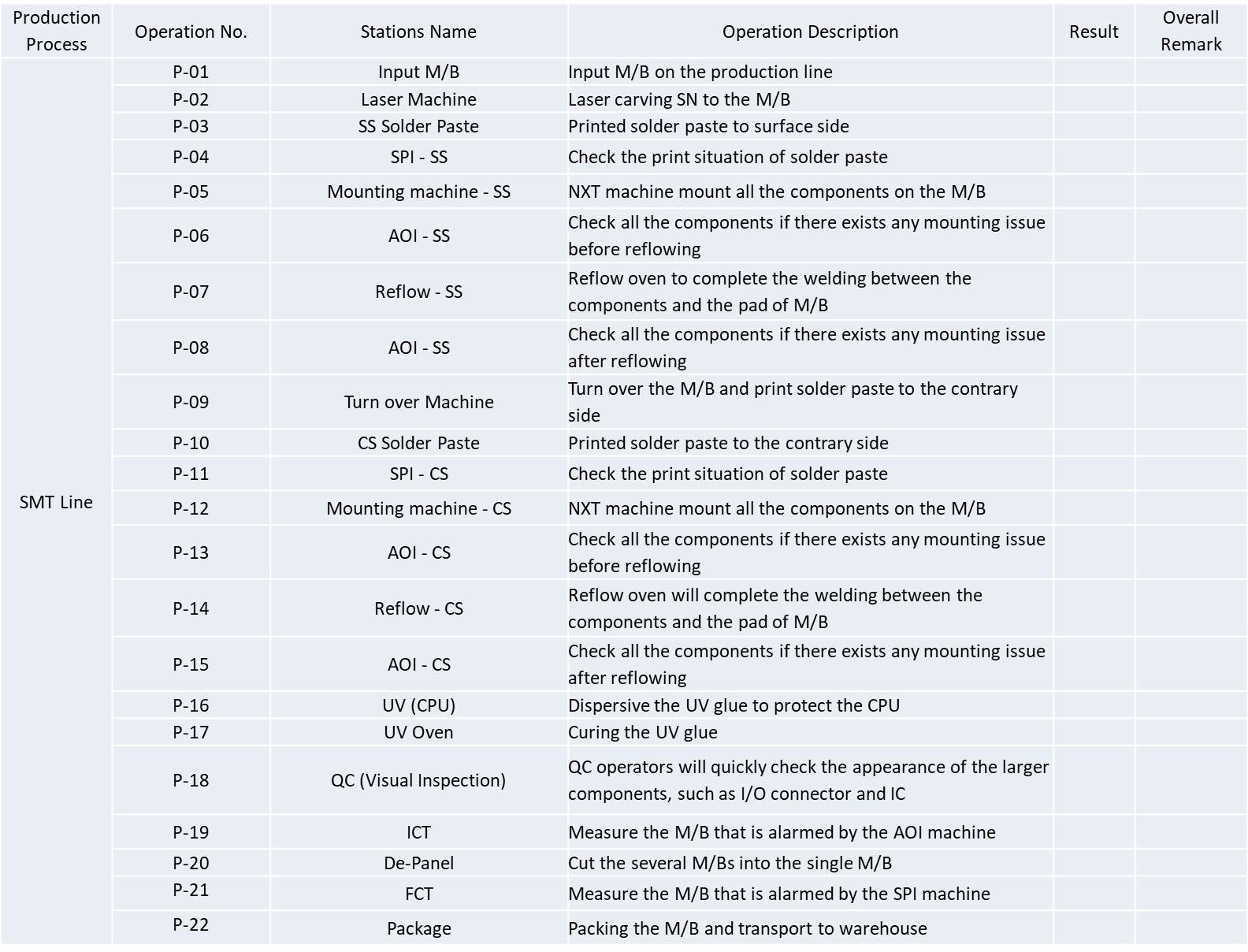

SMT 工藝生產流程簡介

SMT_SMD Process Flow

SMT_DIP Process Flow

以產線上常見的電路板檢測來說,最常見的就是AOI (自動光學檢查)和ICT兩種方式,兩者算是一種互補的概念。那麼,現在讓我們來快速介紹一下:

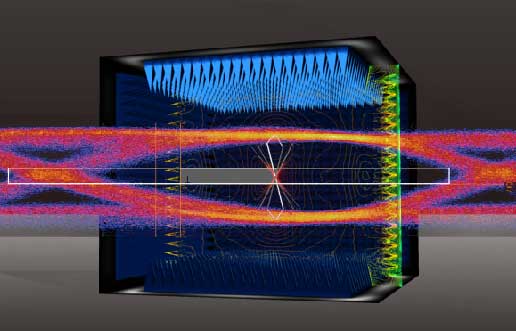

AOI自動光學檢查(Automatic Optical Inspection)是什麼?

自動光學辨識系統,現在已經被普遍應用在電子業的電路板組裝生產線的外觀檢查並取代以往的人工目檢作業(Visual Inspection)。

AOI的基本原理:利用影像技術來比對待測物與標準影像是否有過大的差異來判斷待測物有否符合標準,所以AOI的好壞基本上也取決於其對影像的解析度、成像能力與影像辨析技術。使用在SMT組裝線上檢測電路板上的零件焊錫組裝(PCB Assembly)後的品質狀況,或是檢查錫膏印刷後有否符合標準。

AOI最大的優點:可以取代傳統SMT爐前、爐後的人工目檢作業,而且可以比人眼更精確的判斷出SMT的打件組裝缺點。

AOI最大的缺點:有些灰階或是陰影明暗不是很明顯的地方,比較容易出現誤判(false reject)的情況,這些或許可以使用不同顏色的燈光來加以判別,但最麻煩的還是那些被其他零件遮蓋到的元件以及位於元件底下的焊點,因為傳統的AOI只能檢測直射光線所能到達的地方,像是屏蔽框肋條或是其邊緣底下的元件,往往就會因為AOI檢測不到而漏掉。

所以一般的電路板組裝生產線,很少只使用AOI來確保其組裝品質,通常還得經過ICT(In-Circuit Test)以及功能測試(FVT)檢測,甚至多加一台AXI(Automatic X-ray Inspection),利用X-Ray來隨線檢查元件底下焊點(如BGA)的品質,以保證電路板可以達到100%的測試涵蓋率。

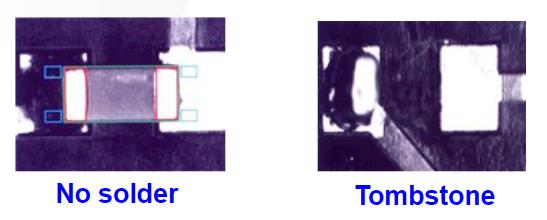

AOI可以檢測出組裝電路板的以下缺點:

◆ 缺件(Missing)

◆ 偏斜(Skew)

◆ 立碑效應(亦稱墓碑效應,tombstone)

◆ 錯件(Wrong component)

◆ 極性反轉(Wrong polarity)

◆ 腳翹 (Lead lift)、腳變形(Lead defective)

◆ 錫橋(Solder bridge)

◆ 少錫(Insufficient solder)

◆ 假焊、冷焊

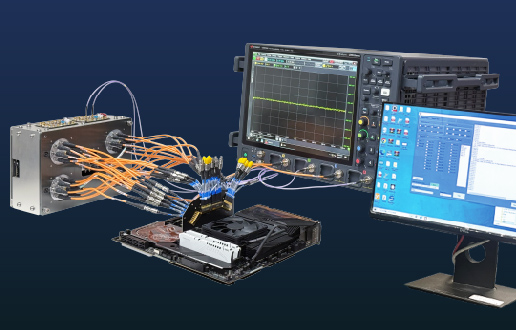

ICT電路測試(In-Circuit-Test) 又是什麼?

「電路測試」或稱「電性測試」, ICT最主要用於電路組裝板(PCBA,Printed Circuit Board Assembly)的電性測試,無需將電子零件從電路板上拆下來就可以透過針點來檢測電路板上所有零件的電性以及焊接有沒有開/短路問題。

ICT的作業原理:

使用針床(Bed of Nails)連結電路板上事先佈置好的測試點(Test Point)來達到單獨零件或是Nets測試的目的。

就像拿三用電表量測電阻時需要將探針放在電阻的兩端一樣,ICT也必須用針點放置在所有零件的接觸腳所延伸出來測試點才能量測,有時候也可以把一串或是一塊局部的線路想像成一個零件,然後量測其等效電阻值、電容值及電壓,這樣就可以降低測試點的數目,一般我們會叫這樣的量測為Nets測試。

一般電路板組裝的主要缺陷大多集中在焊接開路、短路、偏移、缺件、錯件等方面,約佔了90%以上的不良,除了某些缺陷外,其餘都可以經由ICT的測試將不良品百分之百挑錯出來。而零件「偏移」則不一定可以經由ICT的電測偵測出來,因為只要零件腳還是有被焊接到定位且連通,電性測試無異狀就無法被偵測出來,其實這樣的缺陷算不算不良也有待進一步釐清的空間,不一定是不良。 另外,冷/假焊所造成的接觸不穩定(intermittent)現象也不一定可以100%被ICT挑出,這個應該是最頭痛的地方,因為ICT是藉由電性測試來偵測電路,如果測試的時候焊點剛好還是接觸的就無法被偵測出來。

ICT測試電路板的優點:

測試速度快、時間短。PCBA不需要上電開機就可以做L/C/R/D的測試,可以有效減少測試開機等待的時間,也可以降低因為短路所造成的電路板燒毀意外。一片組裝有300個零件的電路板,測試時間有機會短到3 ~ 5秒鐘就可以測試完畢。

優良的重測性。由電腦程序控制,精確量測,大大降低誤判、漏測的風險,減少生產線的困擾。(測試點如果有接觸不良的問題可能造成誤判)

現場技術依存性低。因為幾乎全程使用電腦控制,大大的降低了人為操作的時間以及錯誤。一般作業人員只要稍加訓練,即可輕鬆操作設備並且可以自行更換測試治具。(測試程式必須由專業技師或工程師維護)。

產品修理成本大幅降低。一般作業人員即可負責產品維修的工作,有效的降低人事成本。ICT可以透過電腦程式告知那顆零件或是那個Net有問題,大大降低技術人員重新量測不良及除蟲的速度。

提高產品的稼動率(throughput)。透過快速測試即時反饋問題給前端的SMT作業,降低生產的不良率,可以減少備料庫存及不良品堆積,更將可降低成本,提高競爭力、提高產品品質。只要有足夠的測試點,ICT可以量測到電路版上所有的線路及零件,連旁路(by pass)線路上的零件都可以量測到,可以提昇產品品質,降低客戶的抱怨,甚至提昇業績。

ICT電路測試的缺點:

ICT的設備及治具費用一般都非常昂貴,尤其是氣壓式的鋼材治具,有時候動則台幣四~五十萬,比較適合大量生產的產品。

使用ICT測試時需要在電路板上設計額外的測試點(Test Point)給針床連接使用。降低了電路板佈線的使用率。

測試點有時候會因不同的表面處理方式而產生不同的接觸不良問題。例如OSP的板子需要在測試點上加印錫膏以達到導體可以接觸的目的,但是錫膏上有助焊劑容易形成保護膜,造成接觸不良的現象。

針床需要定時維護,探針也需要定期更換,以確保其機構與探針的運作正常,並可對基板元件作電子式功能測試。AOI則可針對ICT無法植針的基板作光學檢測。在生產線上適當搭配ICT與AOI,可增強生產效率及品質可靠度。

AOI 缺陷 示意圖

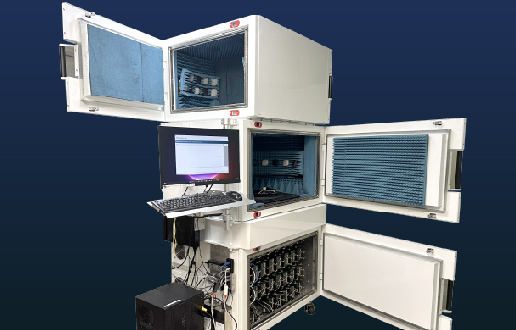

Allion SMT QC提供的服務(IPQC/OQC)與特色解析

Allion 針對 SMT 提供的服務包含以下四項:

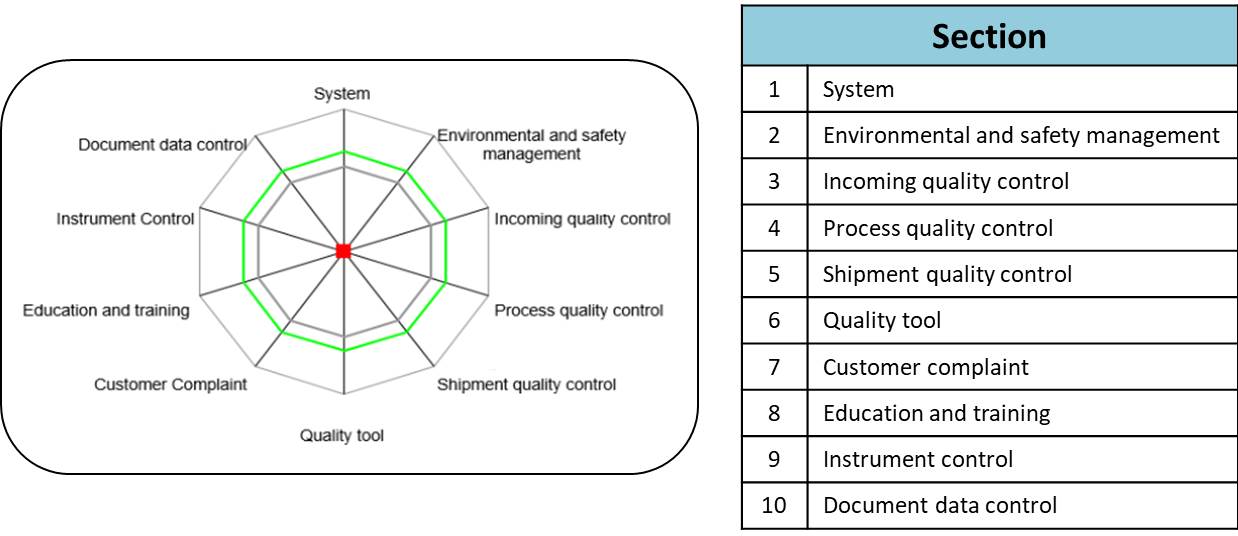

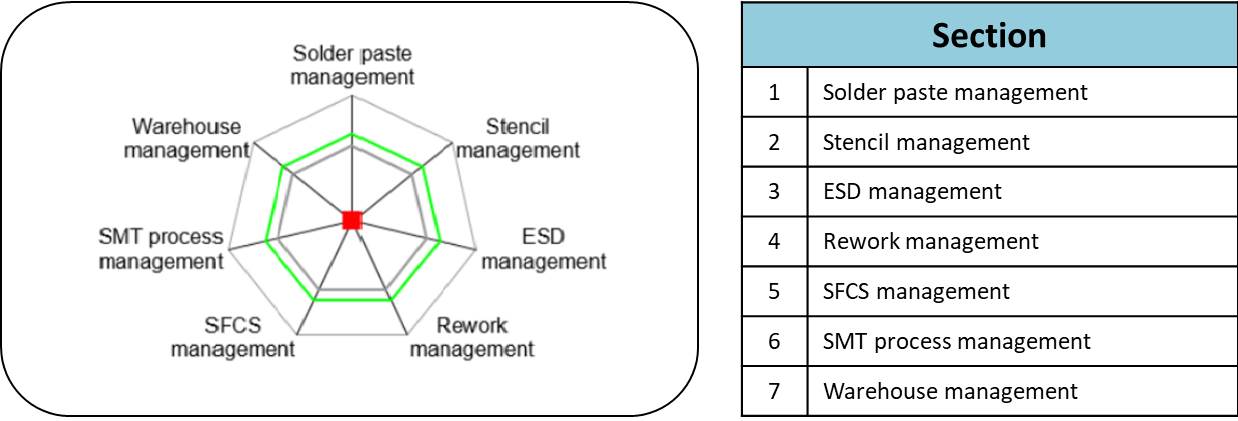

一、新供應商資格審計,分為系統審計和生產過程審計兩大塊

系統審計分為:系統、環境及安全衛生管理、進料質量控制、製程質量控制、出貨品質管控、質量工具、客訴、教育訓練、儀器管控、文件資料管控。

生產過程審計分為:焊錫膏管理、鋼網管理、ESD管理、重工管理、SFCS管理、SMT生產管理、倉庫管理。

二、SMT IPQC 日常稽核檢驗表

嚴格把關每一道工序的製程品質

三、提高SMT良率

- SMT現場審核

- OQC檢查

- 每週與供應商開會並審查SMT每週質量報告

- 與供應商一起分析問題,跟進改善結果

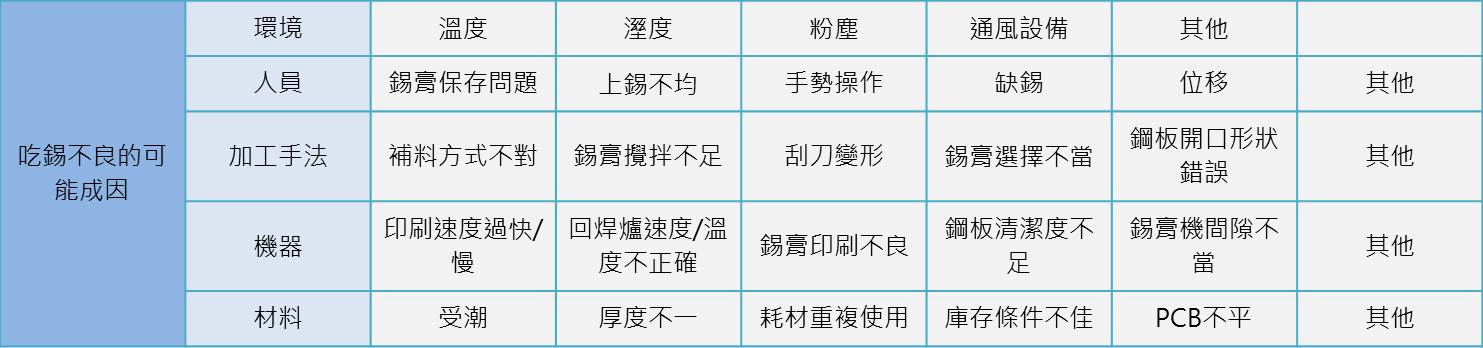

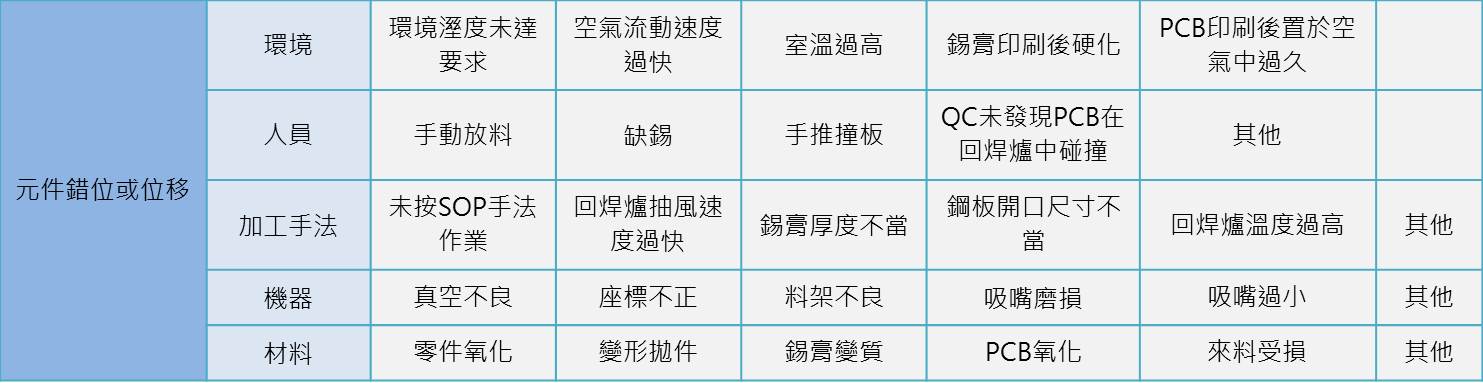

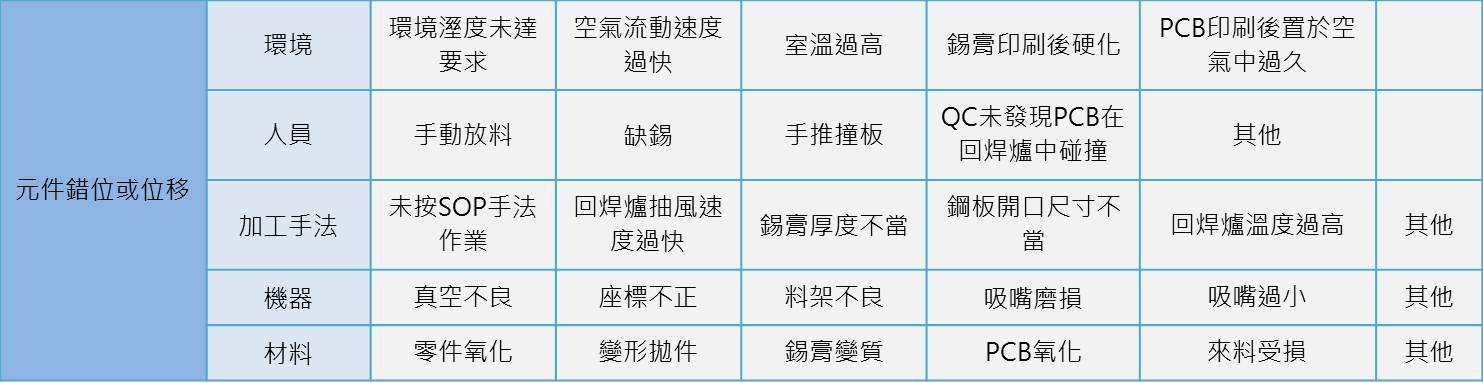

四、分析SMT一些常見問題,如吃錫不良、位移、缺件、立碑、側立

針對SMT,Allion提供客戶專屬3大服務

1. 具備嚴密的科學性,在工廠發生突發狀況時,能遵循科學的工作方法和程序,步步深入地分析問題、解決問題,在工作中堅持用數據說明事實,用科學的方法分析解決問題。秉持著改進質量、降低消耗,提高經濟效益信念。同時,Allion會不斷提高自己專業能力及素質,激發積極性和創造性。

2. 為了滿足顧客要求並提供技術支持,讓顧客確信Allion能滿足他的要求,從評審ODM 廠的質量、產品開發能力、接單情況、物料採購、進料檢驗、生產過程控制及出貨、售後服務等,與ODM/Vendor間的緊密合作,讓每一步活動都是按客戶要求進行。

3. SMT全流程質量管控是一項系統工程,要能夠獲得穩定的產品質量,Allion會對設計、物料、現場工藝進行系統思考、系統設計、系統管控。管控的目的是完整實現工藝要求,保持過程質量穩定,除了掌握SMT(Surface Mount Technology),表面貼裝技術)工藝要領(工藝方法與要求、工藝技術的關鍵點)、工程知識、常見焊接不良現象的產生機理與處置對策之外,還會建立有效的質量控制體系,快速解決生產的工藝問題。

在下集文章中,百佳泰將提供最有價值的內容-工廠現場第一手的問題分析給各位!請持續關注百佳泰最新資訊及LINE官方帳號,取得第一手最新消息。若您對我們的測試服務有任何興趣,歡迎透過詢問表單聯繫百佳泰。

延伸閱讀: