隨著USB規格更新到USB 3.2以及USB4,傳輸線的傳輸頻率提升至10Gbps、20Gbps,因應高傳輸效率、低損耗、以及低輻射影響的考慮,傳統Twisted Pair的設計已經無法滿足需求,除了嚴謹的加工方式,更多的製造商是以同軸線作為新一代Type-C傳輸通道。

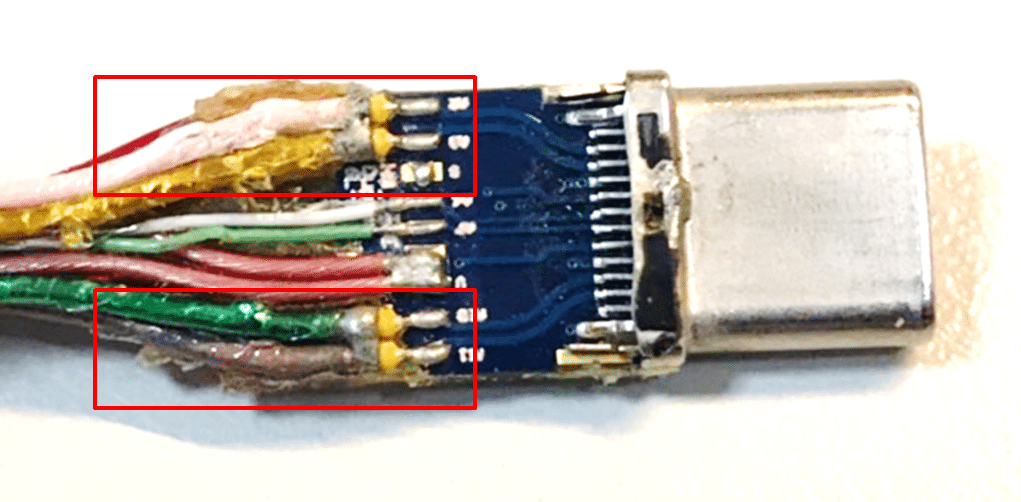

圖1:Coaxial Cable

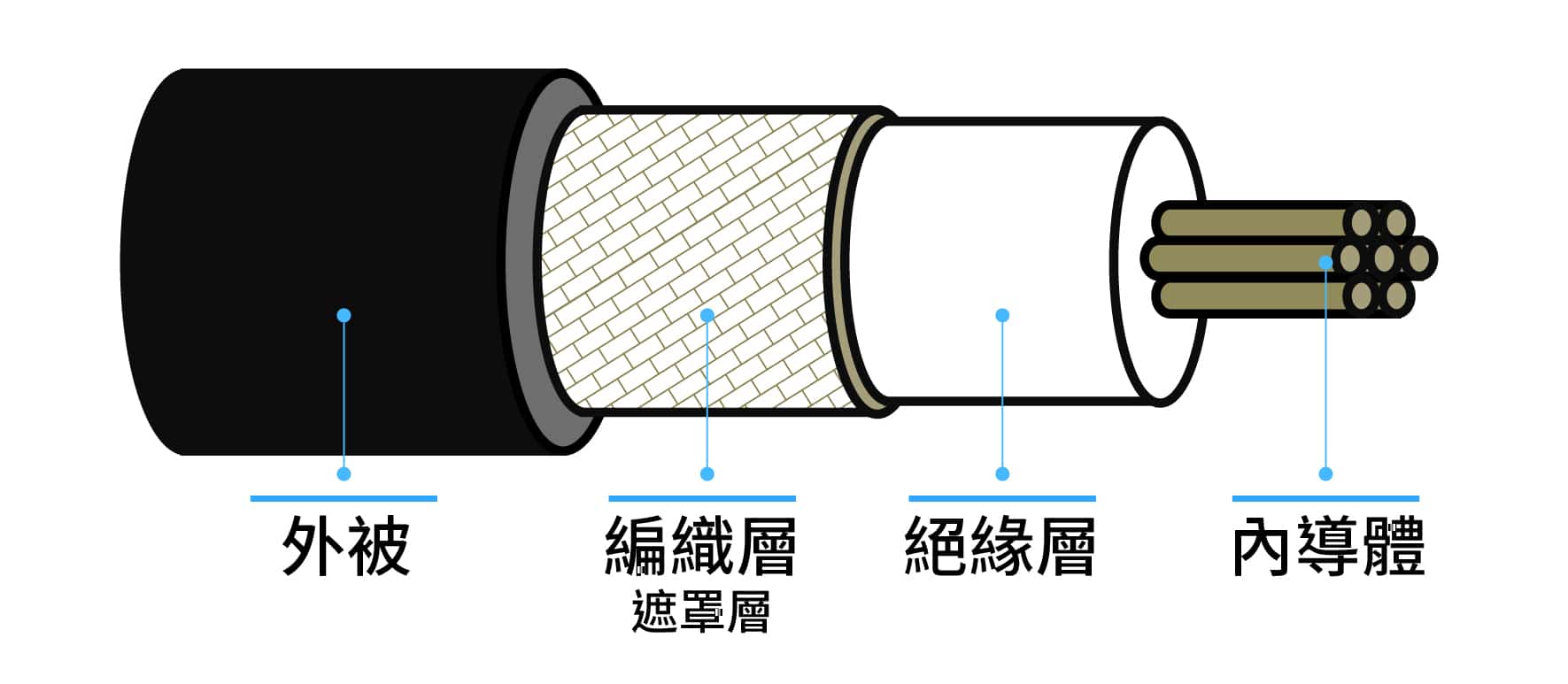

正規的同軸電纜組成結構分為4層,由中心而外分別是內導體、絕緣層、遮罩層、外被,作為多同軸線的外被大多是以銅箔麥拉為主,加上編織層即為雙遮罩,可以為每條同軸線帶來更好的抗干擾特性。另外,由於同軸電纜對地(編織層)距離的控制較好,因此在高頻傳輸的表現,無論是導通特性(損耗、差共模轉換)或是串擾方面都有較好的表現。

圖2:Coaxial Cable結構

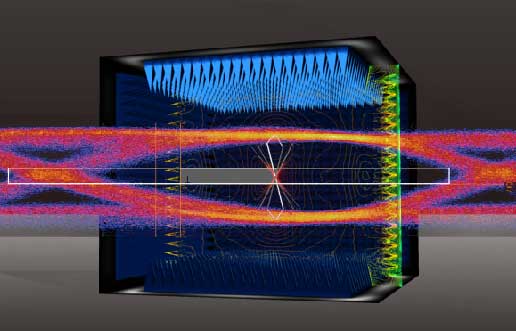

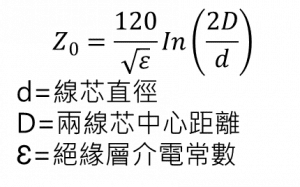

以雙絞線來說,每條銅線本身存在微量電感,此外,當兩條銅線靠近時,彼此間產生電荷效應(電容),而特性阻抗的穩定度(連續性)則是取決於電感、電容的分佈(L0、C0)是否均勻且穩定,因此,參考如下關係式,在決定特性阻抗的時候,可以看到雙絞線除了線芯直徑(d)以及固定絕緣層的介電常(ε)以外,如何控制兩線之間的距離(D)是最重要的。

雙絞線特性阻抗關係式

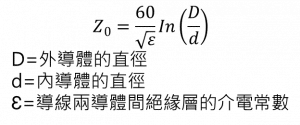

而同軸線因為設計結構的關係,控制內外導體(D &d)的一致性相對來說,特性阻抗的掌控上則會比雙絞線來的穩定,而連續且平穩的特性阻抗在S參數上就會有良好的的表現。

同軸線特性阻抗關係式

組件設計時的特性阻抗控制

在設計時,Type-C Cable Assembly特性阻抗已有Connector Differential 85ohm與Raw Cable Differential 90ohm的差異,因此對於各元件的阻抗控制需要更加注意,一旦選擇的料件匹配度不足或是產生過多的不連續面,都可能造成ILfit、IRL的Fail,更甚影響Integrated Crosstalk的表現。

裸線控制

在抽線的過程中絕緣層與編織層的包覆,已決定了裸線的特性阻抗以及通道特性的好壞,值得注意的是,百佳泰測試實驗室在一些偶發的不良案例中發現客戶在線材特性阻抗的基準值已偏離USB所規範的90 Ohm許多,這會造成訊號在不匹配的通道中傳輸,進而造成多種高頻項目的Fail。

Paddle Card控制

在認證的過程中,我們有時會遇到客戶帶著Paddle Card 設計廠商參與Debug。製造商與Layout方都認為自己都照設計圖上的要求製作,為何加工後,成品線就是會發生Fail呢?

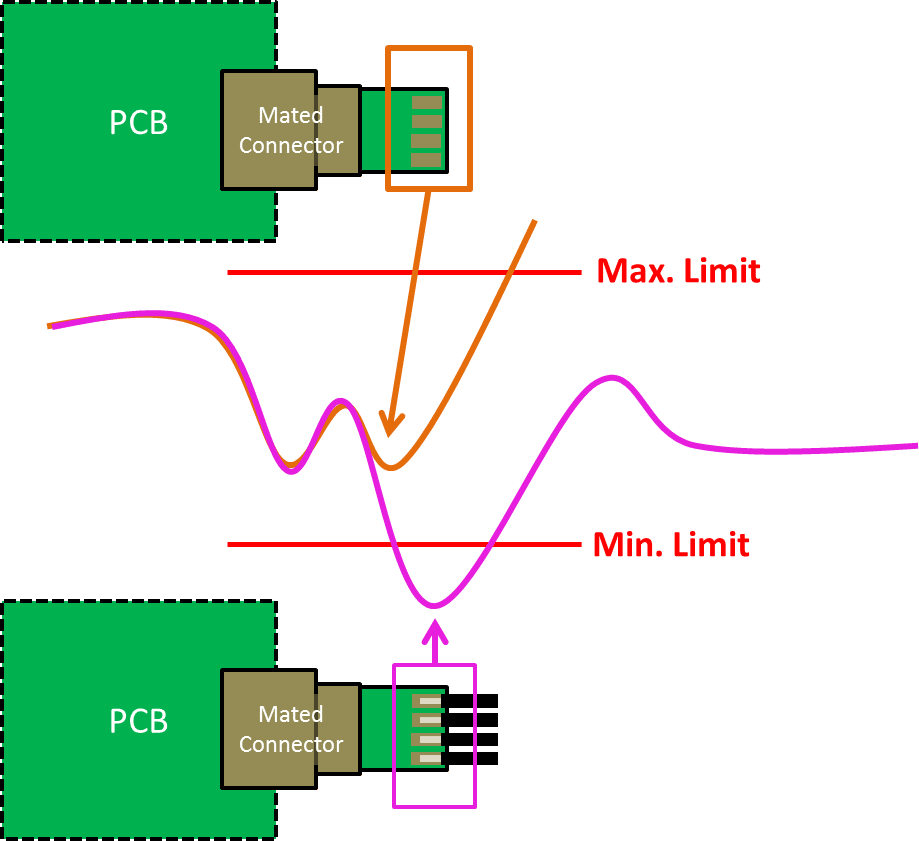

問題的原因在於,Layout端在接到案件之後,照著規範設定的阻抗進行了Trace

以及Pad的設計,線材製造商在設計完成後取得Paddle Card並將裸線實際焊接、上膠,才發現原本設定好的特性阻抗因為加工後的電容效應往下掉,反而造成阻抗不連續面的增加(如下圖所示),這代表製造商與Layout商在發包時並沒有討論後續的加工以及對應的影響。正確的作法是,先將特性阻抗在加工後會產生的差異估算進去,進行Layout時先提高特性阻抗的設計,使加工後的波形落入好球帶。

圖3:Paddle Card焊接前後差異

線材加工過程常見問題

如果屏除裸線於抽線過程中所造成的不良影響,在分析認證案件的不合格樣品時,百佳泰發現絕大多數的Fail都會發生在加工的過程,常見的不良原因大致分為3種:

- 焊接不良

- 線材受損

- 剝線長度的管控

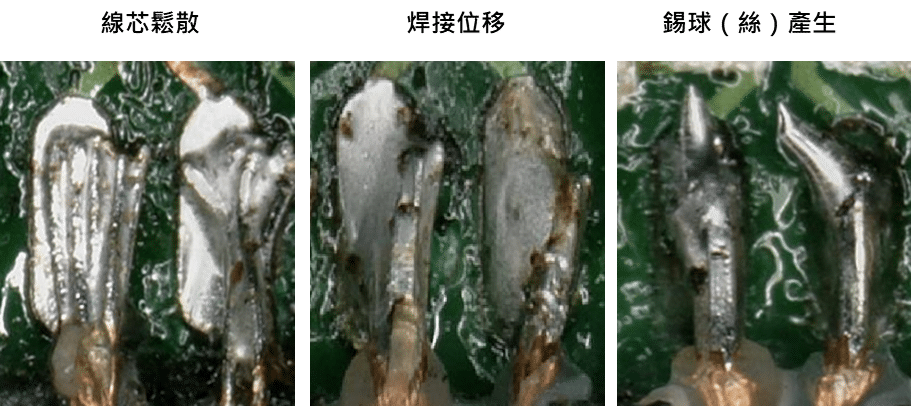

焊接不良

常見的焊接不良包括空(浮)焊、線芯鬆散、線芯斷裂、焊接對位誤差過大、錫絲錫球,或是錫油的殘留等等,這些情況都可能造成特性的不良。舉例來說,當線芯鬆散時,表面積形狀以及吃錫情況都不易控制,特性阻抗的穩定性也就不足,而焊接位移可能造成訊號間的Patch過小,進而影響串擾。另外,錫絲與錫球的產生除了提升串擾發生的可能性,更會造成Stub所產生的寄生電容效應,這些都是在焊接時應避免的。

圖4:焊接不良案例

線材受損

線材的受損分為線芯受損或外被受損,大量生產時,在焊接的環節一般會選擇熱壓焊機(Hot Bar Soldering Machine),有些使用高頻焊接,在焊接時必須注意剝線的力道,Hot Bar的位移行程、溫度的調整,焊接時也須注意加熱時間以及夾持時可能造成的外被變形或破孔。

剝線長度的管控

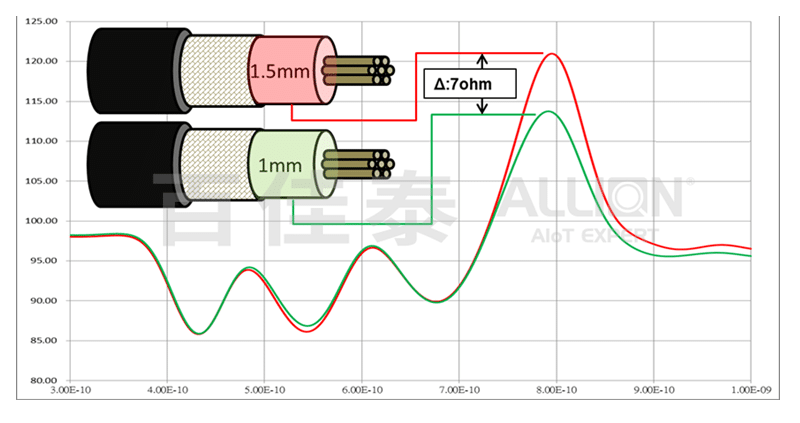

在產線量產之前, 應訂定好裸線每層應剝除的長度,一款裸線的特性阻抗都是由每一個實體層的材質、厚度共同決定的,在去除每一層的時候都應該顧及到特性與後期量產時的加工難易度,一旦剝線長度定義完成,無論是裸線的前處理或是與連接器組裝為成品線的環節都應共同遵守。倘若剝線定義每個層面剝線距離為1.5mm,在理線或焊接時都應盡可能符合,切勿因加工而改變外被、遮罩長度,因為這些變化即便差異0.5mm都可能直接影響到最終高頻結果。

圖5:剝線長度造成阻抗不連續面差異

組件的選擇

Connector

由於Type-C除了Full-Featured板端連接器可以進行USB4 Gen3認證之外,在所有USB 3.2 Connector與Plug的認證中都是不包括高頻測試的,因此選擇合適的連接器進行產品的製作就會是製造商在開發期很重要的一個環節。

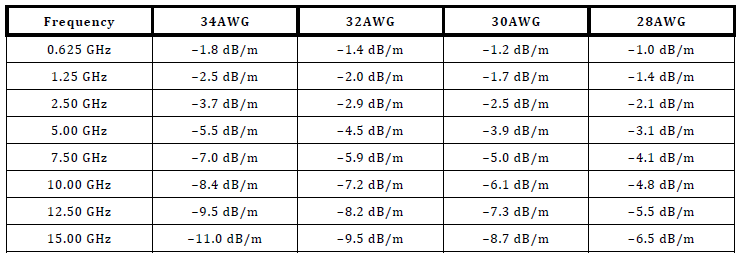

Raw Cable

在產品開發時期,製造商會面臨的第一個問題是,該如何選擇合適的料件進行組裝呢?成品線的組成大致分為連接器、Paddle card、Raw Cable,以USB Type C為例,協會在規範中已具體羅列出Coaxial/ Twisted的參考損耗(dB/m),製造商可以用這樣的範例資料對供應商的裸線進行確認。

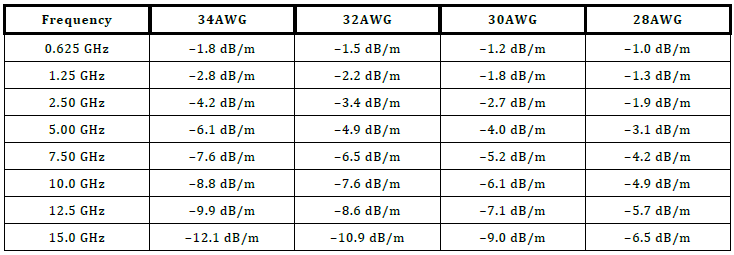

表1:Loss Example for Twisted Pair Cable(資料來源: USB Type-C Spec R2.1)

表2:Loss Example for Coaxial Cable(資料來源: USB Type-C Spec R2.1)

Paddle Card

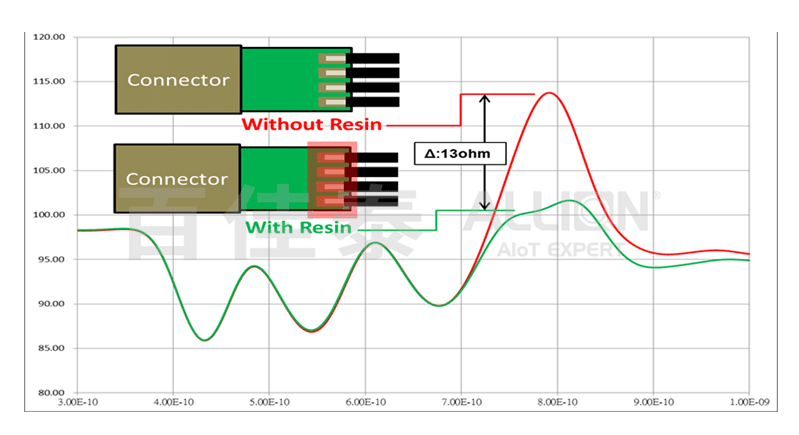

在組裝時,除了應注意Paddle Card Impedance的設計之外,還需要定義在加工區所披覆的膠水種類,考慮膠水特性與量產時能符合加工便利性、含水量、固化時間等,大多數產品使用UV膠(UV Resin),而這些對於特性阻抗的變因,都需要在產品設計初期就考慮在PCB Layout內。

圖6:膠水選用時對於特性阻抗之影響

製作USB線纜、投入認證的過程中才發現所選用的元件匹配性不足或是穩定性不高,往往會令製造商感到進退兩難。客戶送測後,百佳泰不僅可以認證線纜成品,早在客戶選擇料件的時期,百佳泰也能進行連接器以及各元件的Pre-Test,進而節省認證與選用零件上的時間進程,並全面確保USB線纜品質。如果對於USB線纜連接器有任何驗證需求,歡迎洽詢百佳泰 service@allion.com。